Hyvä esimerkki suomalaisesta

teollisuudesta on autonvalmistusteollisuus. Siellä missä ei voida

kilpailla suurilla sarjatuotantomassoilla, kilpaillaan oman sektorin

osaamisella ja tuotannon joustavuudella.

Valmet Automotiven tehtaalla Uudessakaupungissa valmistetaan

Porsche Boxster ja Cayman S -malleja. Jokainen auto on varioitu

asiakkaan vaatimusten mukaan.

Valmet Automotive oli mukana Porschen uuden Boxsterin ja Cayman

S-mallin suunnittelussa alusta asti. Nykyaikaisessa tuotekehityksessä

tuotteen ja tuotannon suunnittelu kulkee käsi kädessä, jolloin

valmistamisesta saadaan entistä tehokkaampaa. Myös esisarjat

valmistettiin Uudessakaupungissa. Uudenkaupungin tehdas ei kuitenkaan

ole Porsche AG:n oma, vaan autoja valmistetaan sopimuksella. Tämä

tarkoittaa sitä, että Porsche omistaa komponentit ja Uudenkaupungin

tehtaan tuote on auton rakentaminen. Valmet Automotiven omistaja on

Metso.

Muiden eurooppalaisten sopimusvalmistajien sijaan ehkä tärkein

kilpailija Uudenkaupungin tehtaalle on suurten autovalmistajien oma

tuotanto. Muista sopimusvalmistajista valmetlaiset kokevat erottuvansa

sillä, että heillä on tuotantoprosessin suunnittelusta ja

rakentamisesta vankka tietotaito talon sisällä. Linjaston nopeus on

omissa käsissä, koska se on suunniteltu ja järjestetty itse.

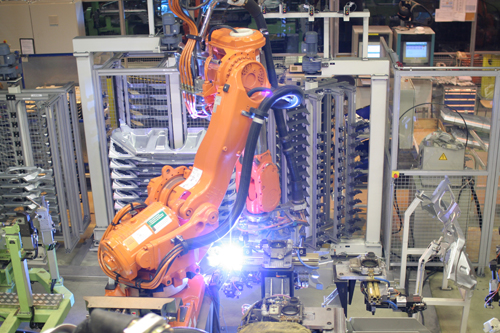

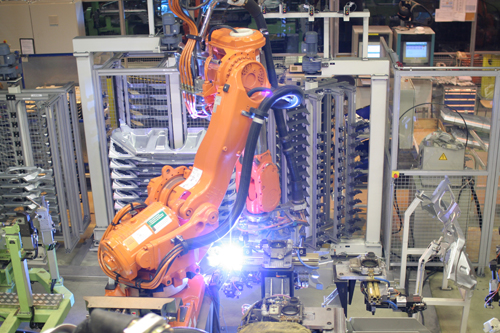

Robottisolut pystytään rakentamaan itse aina osien tilaamista,

asentamista ja ohjelmointia myöten. Varsinaiset robotit ovat ABB:n

toimittamia, mutta kokonaisuus tulee eri puolilta. Esimerkiksi

robottien hitsauspihdit tulevat Keski-Euroopasta ja roboteista saadaan

parempi hyöty vaihdettavilla tarttujilla, jotka ovat itse

valmistettuja. Kunnossapitotiimi kykenee hoitamaan pieniä muutoksia

lennossa, kuten osavaihtoja ja pieniä ohjelmointitöitä.

Tehtaalla on käytössä kiinteän päivätuotannon jaksotus. Joka päivä

saapuu tilaus kahden viikon kuluttua tehtävistä autoista.

Jonontasoitusohjelmassa tuotantojono tasataan siten, että

tuotantolinjalla kuormitus on tasapainossa. Kun jono on valmis,

lähetetään osatoimittajille kotiinkutsut ja autokohtaiset osat tulevat

oikeassa järjestyksessä valmiina asennusta varten. Logistiikka on

tärkeää, sillä tuotannon kahdeksantuhatta nimikettä tulevat

kolmeltasadaltaviideltäkymmeneltä osatoimittajalta ja oikean osan on

kohdattava oikea auto tuotantolinjalla.

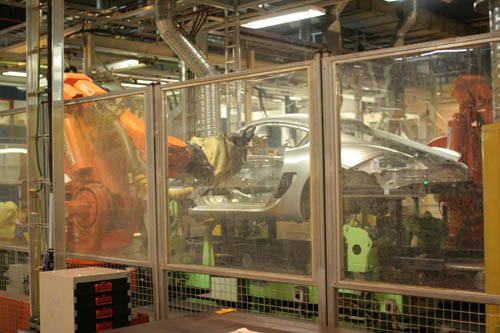

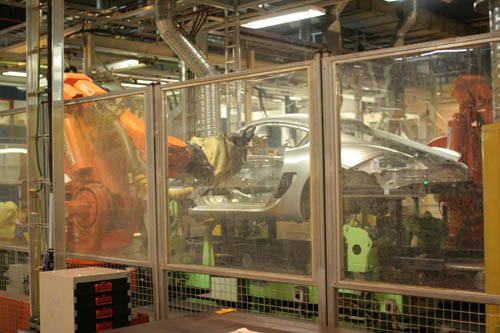

Korit valmistuvat robottifarmilla.

Auton kokoonpano alkaa pitkälle automatisoidusta korihitsaamosta. Uusia

Porschen malleja varten hitsaamoon rakennettiin uusi tuotantolinja ja

koria rakentamassa on 73 robottia. Pistehitsauksessa automaatioaste on

90 % ja tuotteen siirrossa 100 %, eikä robottien täyttämässä hallissa

juuri ihmisiä näy.

Automatisointi sopii hyvin hitsaamoon, koska erilaiset asiakkaiden

vaatimusten mukaiset räätälöinnit eivät vaikuta juurikaan itse koriin.

Vaikka hitsaamon automatisoinnin voisi olettaa vähentävän työvoiman

tarvetta, on Uudenkaupungin autotehtaan henkilöstömäärä noussut

edellisestä vuodesta kolmellasadalla kasvaneiden tuotantomäärien

vuoksi. Autojen kokoonpano on edelleen varsin käsityövaltainen ala.

Tuotantosoluissa automaatiota käytetään eri tavoilla. Osassa ihmiset

lataavat tarvittavat komponentit robotin hitsausjigiin. Toisissa osat

ladataan makasiiniin, josta robotti hakee osat hitsattaviksi. Joissain

soluissa taas hitsaajana on ihminen. Automaattisoluissa hitsauspisteet

ja lyhytkaarisaumat osuvat kohdilleen tarkkojen jigien avulla, eikä

konenäköä tarvita. Tiedonsiirtoon käytetään korkeammalla tasolla

Ethernet-verkkoa. Solujen sisällä käytössä on DeviceNet ja Inter Bus

-väyliä.

Korin pääkomponentit kuten etuosa, takaosa ja sivut kootaan erikseen

omissa osakokoonpanosoluissaan. Auto alkaa saada muotoaan vasta

alustalinjan alussa, jossa takaosa, keskilattia ja etuosa hitsataan

toisiinsa kiinni. Tämän jälkeen koriin liitetään sivut. Sivukomponentit

esiasennetaan liimalla ja kiinnitetään lopuksi pistehitsauksella. Liima

pitää osia paikallaan hitsausvaiheessa, sekä vahvistaa korin rakennetta

valmiissa autossa. Tämä lisää myös auton kolariturvallisuutta. Robotti

tekee liimaussauman, ja ennen liittämistä sauma tarkistetaan DVT:n

konenäkökameralla. Kori menee vielä manuaalihitsauspisteeseen, jossa

hitsataan vaikeimmat paikat, sekä tarkistetaan koneen tekemät työt.

Ennen ovien ja luukkujen asennusta muotonsa saanut kori kulkee

online-mittausaseman kautta, jossa laserkamerat tarkistavat kohta

kohdalta korin mittatarkkuuden. Valmis kori jatkaa matkaansa

maalaamoon, joko on niin ikään pitkälti automatisoitu.

Perusvärivaihtoehtoja Porschen ostajalla on noin viisitoista, mutta

yksilöllisempiäkin värivalintoja saa tilauksesta. Erikoisvärit

maalataan osittain käsin, mikä selittää niiden lisähintaa.

Kokoonpanoinsinöörien, Hannu Tuupasen ja Tapio Mattilan mielestä automatisointi on lisännyt työpaikkojen määrää.

Automaatiolaitteiston häiriöistä tehdas ei ole halukas antamaan

lisätietoja, sillä tämä on arvokasta tietoa myös kilpailijoille.

Tehtaan toimintavarmuus näkyy suoraan tuotantotehokkuudessa, sillä

´sopiva´ häiriö tuotantolinjalla voi helposti näkyä suurina

kustannuksina ja tuotannon menetyksinä. Toisin sanoen Valmet

Automotiven mukaan häiriöitä esiintyy tuotannossa ´aina jonkin verran´.

Mahdollisiin ongelmatilanteisiin on kuitenkin varauduttu, ja

autotehtaan omalta henkilökunnalta löytyy runsaasti tarvittavaa

automaatio-osaamista. Hädän sattuessa apukin on lähellä.

Kokoonpano tapahtuu pääasiassa käsin

Auton kokoonpano on automatisoidun tuotantolinjan alkupään vastapainona

hyvinkin pitkälle käsityötä. Asentajat työntävät kojelaudan ja muut

osat paikalleen. Tuulilasin liimauksessa käytetään robottia, joka

löytää tuulilasille oikean paikan konenäöllä. Pellin muotojen

heijastuksien avulla neljä kameraa tarkistavat lasille oikean

sijainnin. Toinen robottiasema on alustavahauksessa.

Autoja rassanneet tietävät ettei moottorin irtiottaminen autosta ole

kovin nopea juttu. Porschen alusta rakennetaan erikseen ja moottori

asennetaan sen päälle. Valmiin alustan kiinnittäminen koriin kestää

näppärät kolme minuuttia, mikä on samalla aika minkä auto viettää

yhdessä työpisteessä.

Viimeisen päivän vaiheet kuulostavat aivan krapula-aamun toiminnalta.

Auto käy ensiksi läpi suhina-, tärinä- ja vesitestit, ja tämän jälkeen

testataan eri osien toimintaa. Testauksessa ollaan siirtymässä Suomen

hankalasta säästä sisätiloihin ja ajo suurilla nopeuksilla testataan

rullien päällä. Yksi Porsche kulkee tuotantolinjan alusta loppupäähän

neljässä päivässä. Päivittäin valmistuu noin sataviisikymmentä

menopeliä.